従来の課題

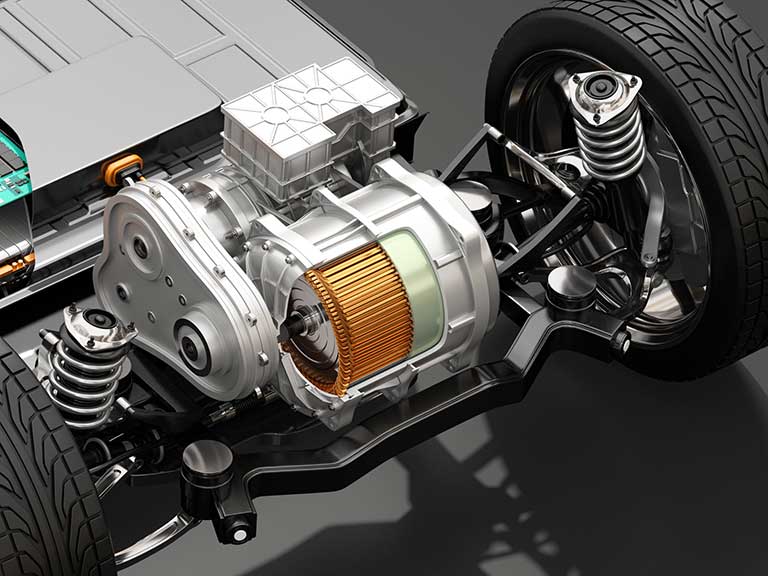

近年、CO2排出削減やEV(電気自動車)へのシフトによって、自動車部品のニーズも大きく変化。

バッテリーを搭載したEVはガソリン車にくらべ車体重量が重く、燃費や航続距離を向上させるためにも「軽量化」が大きな開発テーマとなっています。

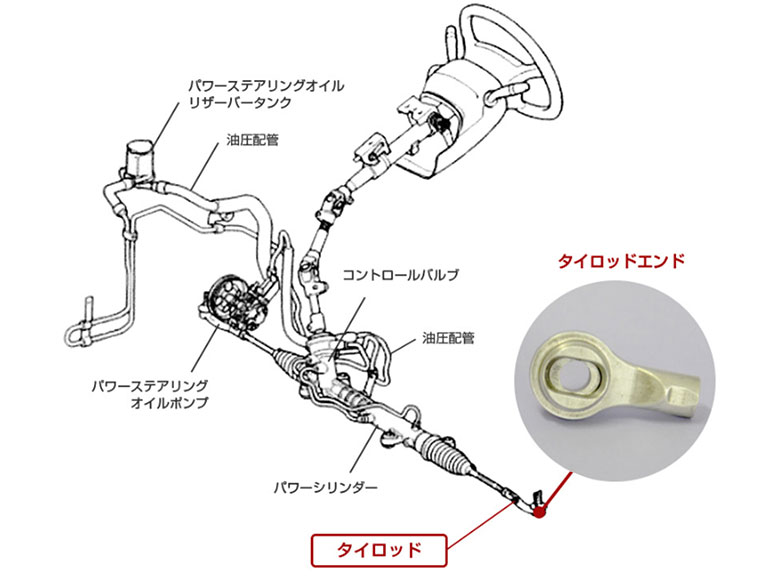

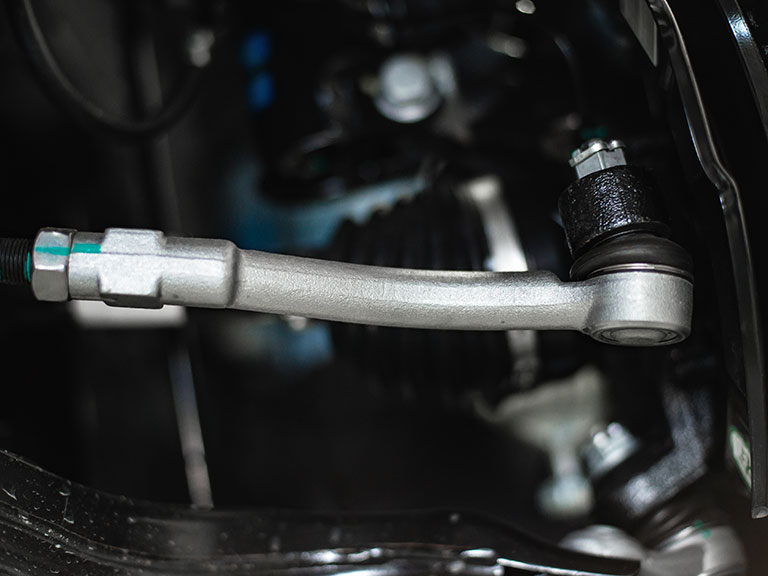

なかでもステアリング部品のタイロットエンドは、強度確保のため鉄が使われることが多く、軽量化の課題となっていました。

部品の軽量化には、鉄からアルミへの置き換えがありますが、強度の問題からなかなか進んでいません。

また一部の特殊アルミには、鉄並み強度を持つものもありますが、コストが一般的なアルミの2倍以上と高く、加工速度も遅いため量産部品には向いていませんでした。

一般的なステアリング部品の課題

- 強度不足

- 比重の重い鉄から軽いアルミへ置き換えたいが、強度が確保できない

- コスト増加

- 強度の高い特殊アルミはコストがかかり、加工速度も遅いため量産には不向き

解決策のご提案

従来のアルミ冷間鍛造は強度が低く、耐久性が求められるステアリング部品として使われることはありませんでした。

そこで採用されているのが、戸畑ターレットの「高強度アルミ鍛造」技術です。

高強度アルミ鍛造では、独自の高速恒温鍛造により、その強度を鉄並みにまで高めることに成功。鉄からアルミへの置き換えを可能にし、タイロットエンドの大幅な軽量化を実現しました。

現在では世界初の量産車向けアルミタイロットエンドとして、EVの燃費・航続距離に貢献しています。

高強度アルミ鍛造で解決

- 強度向上

- 鉄に対して、約81%まで強度が向上

- 大幅な軽量化

- 鉄からアルミへの置き換えで、1/3の大幅な軽量化を実現

- 量産が実現

- 鉄の鍛造品と遜色のないコストで、量産が可能

直近のご相談例

直近のご相談例